Замена смазки в подшипнике скольжения. Японские инженеры изобрели подшипники, не требующие смазки

Обычный подшипник

Японские инженеры из компании Coo Space придумали, как можно снизить трение в подшипниках качения и избавиться от необходимости периодически их смазывать. Им удалось исключить из конструкции сепаратор путём нехитрых модификаций внешнего кольца подшипника.

Подшипники качения изобрели очень давно. Ошибочно первый опыт использования тел качения для уменьшения трения приписывают древним египтянам. На самом деле, самый ранний экземпляр подшипника относится к римскому вращающемуся столу, датируемому 40 годом до Н.Э. Леонардо Да Винчи (куда же без него) использовал их в чертежах своего вертолёта около 1500 года. А первый вариант подшипников с сепаратором предложил в 17-м веке Галилей.

Сейчас подшипники можно найти в подавляющем большинстве механизмов. От роликов и велосипеда до мотоцикла, от автомобиля до вертолёта, от жёстких дисков до вентиляторов. Лучшего способа снизить трение вращения пока не придумали – если не считать экзотической, сложной и дорогой магнитной подвески.

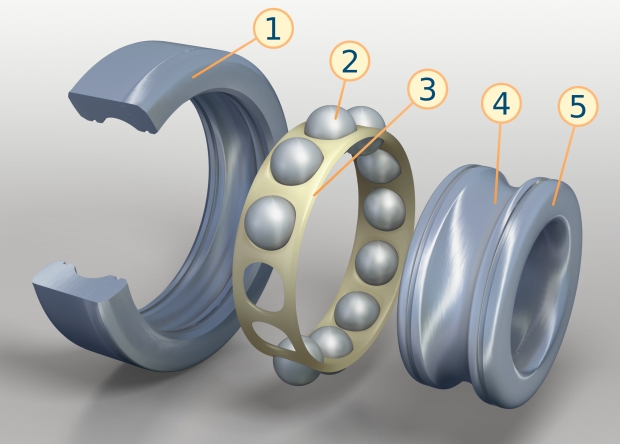

Шарики между кольцами обычного подшипника используются для того, чтобы снизить трение между движущимися частями. Но если использовать шарики без сепаратора, они будут догонять и тереться друг об друга, что наоборот приведёт к повышенному трению. А сепаратор тоже вносит свою лепту в сопротивление качению. В результате, любые подшипники требуют смазки, а редкие подшипники без сепараторов ограничены в скорости вращения ввиду повышенного истирания.

Однажды японские изобретатели налили себе крепкого зелёного чаю и задумались. Если проблема только в том, что шарики трутся друг об друга, нельзя ли сделать так, чтоб они не встречались? Оказалось – можно.

Принцип действия

Если сделать во внешнем кольце углубления, то шарики, проходя эти выемки, будут замедляться, а затем – ускоряться. В результате такого «рваного» ритма шарики не догоняют и не трутся друг об друга. И такой конструкции не требуется ни сепаратор, ни смазка. Назвали её Autonomus Decentralized Bearing (автономные децентрализованные подшипники).

И кружит, и кружит, и кружит

Пока компания успешно делает прототипы и уже получает заказы с разных концов света на свои чудо-подшипники. Снижение трения на порядок и устранение необходимости периодического обслуживания увеличит энергоэффективность и снизит себестоимость будущих механизмов.

Современные подшипники по схеме не слишком отличаются от рисунков Леонардо Да Винчи, и по-прежнему имеют сходные недостатки, включая необходимость в сепараторе и смазке

Разработчики японской компании Coo Space представили новый тип подшипников, в котором шарики сами выдерживают нужную дистанцию друг между другом без сепаратора. При этом испытывают меньше трения и, по словам создателей, нуждаются в меньшем количестве смазки. О работе своего устройства разработчики рассказали в видеоинтервью ресурсу Diginfo.

Современный подшипник с вариантом сепаратора (3) в виде ленты с отверстиями

Изображение: Wikimedia Commons

В новом подшипнике на внутренней части внешнего кольца нанесена серия выступов. Попадая на эти выступы, шарик слегка замедляется, а спускаясь с него ускоряется. При этом в автоматическом режиме между шариками создаются равные дистанции. Подобным образом ранее корейские математики предложили бороться с пробками: въезжая в пробку (или подъезжая к светофору) водители должны сбрасывать скорость (как шарик на подъеме), а выезжая из пробки (стартуя со светофора) – ускоряться (как шарик, скатываясь с неровности). Тем самым объекты в такой системе избегают столкновения между собой и, если их параметры трения близки, дистанции между ними становятся равными. Вращаясь с постоянной угловой скоростью шарик подшипника в такой дырке замедляет свою поступательную скорость (просто потому, что меняется положение точки соприкосновения шарика с поверхностью)

Начинает работу он с неравномерно распределенными шариками. Однако уже после дюжины оборотов они распределены равномерно. Инженеры назвали свое детище Autonomous Decentralised Bearing (автономный децентрализованный подшипник).

Традиционная схема подшипника резко отличается от предложенной. В ней каждый шарик удерживается в нужной позиции между двумя кольцами сепаратором, разделительной лентой или удерживающими гнездами с отверстиями для шариков. Использование сепаратора резко увеличивает трение, испытываемое шариком. Кроме того, такая схема может работать только при наличии смазки, которая дополнительно увеличивает потери на трение, особенно при малых скоростях раскрутки подшипника.

Как именно выступы сказываются на сроке работы подшипника, японцы не говорят.

Подшипник – весьма древнее изобретение. Как считается, он фиксируется уже на древнеегипетских изображениях, а его археологические находки (из деревянных материалов) начинаются с Древнего Рима. Однако в средние века это изобретение было практически забыто, и первое изображение устройства после античного мира относится к известным эскизам, приписываемым Леонардо да Винчи, предполагавшего использовать подшипник в летательном аппарате.

Линейка продуктов компании IGUS разнообразна – от полимерных подшипников и линейных направляющих до гибких кабель - каналов . На западном рынке подшипники IGUS применяются почти во всех отраслях производства . Насколько инновационные немецкие разработки востребованы сегодня отечественными компаниями , нам рассказала Татьяна Гребенникова , генеральный директор ООО « Бартикс » – дистрибьютор IGUS в России .

В России в большем или меньшем объеме востребованы все виды продукции IGUS. Вопрос в том, насколько готовы отечественные компании создавать высокотехнологичное и добротное оборудование. Технологически мы находимся сегодня между Китаем и Евросоюзом. И при создании машин и оборудования приходится решать, какой комплектацией пользоваться. Многие все еще гонятся за дешевизной. Но, покупая дешевые комплектующие у производителей определенной страны, мы не сможем создать машины, которые будут дешевле подобного оборудования из той страны. Поэтому основными потребителями продукции IGUS являются или предприятия, которые выпускают качественную технику с использованием качественных комплектующих из Западной Европы, или компании, которые закупают продукты IGUS в качестве запчастей для западного оборудования.

КМ: В России к неметаллическим подшипникам относятся еще с изрядной долей скепсиса, они не столь распространены, как на западе. Что такое сегодня полимерный подшипник, и имеют ли материалы, из которого он сделан, что-то общее с фторопластом?

подшипникам относятся еще с изрядной долей скепсиса, они не столь распространены, как на западе. Что такое сегодня полимерный подшипник, и имеют ли материалы, из которого он сделан, что-то общее с фторопластом?

Полимерные подшипники на сегодняшний день во многих случаях служат полноценной заменой металлических. Это гомогенная полимерная структура с наполнением оксидами металлов, стеклопорошком и добавками для придания антифрикционных свойств. Это тонкостенные подшипники, легкие, с хорошей теплопроводностью, работающие без смазки и не боящиеся загрязнения. На примере использования сферических головок на штоках пневмо- и гидроцилиндров преимущество полимеров по отношению к металлам сразу же можно заметить.

В зависимости от разных наполнителей полимерные подшипники IGUS могут работать при температурах от минус 100 °С до плюс 250 °С, при воздействии морской воды и различных химических растворителей, перемещаться с линейной скоростью до 10 м/с при определенной нагрузке. От фторопластовых полимерные подшипники отличаются тем, что они не изменяют своей геометрии под нагрузкой.

КМ: В конкурсе проектов с использованием полимерных подшипников IGUS приняли участие более 300 конструкторов со всего мира. В каких сферах промышленности используются полимерные подшипники?

Речь идет о конкурсе, проводимом каждые два года фирмой IGUS для выявления самых интересных решений с использованием полимерных подшипников скольжения. Из России не пришло пока ни одного предложения. Полимерные подшипники не используются пока разве что в космических аппаратах. В автомобилестроении, в сельскохозяйственной технике, в упаковочных машинах, практически везде, где присутствуют пары трения, они находят свое применение. На сайте компании представлено очень много подобных примеров. IGUS постоянно развивается. В Кельне построена новая производственная площадка, открыта новая испытательная лаборатория. Выпуск продукции постоянно увеличивается.

КМ: Одним из инновационных продуктов является подшипник Iglidur PRT с поворотными кольцами. Он значительно уступает классическому роликовому поворотному подшипнику в максимальной скорости вращения (200 об/мин против 500), не работает при температурах выше 200 °C. В чем же его преимущества?

КМ: Одним из инновационных продуктов является подшипник Iglidur PRT с поворотными кольцами. Он значительно уступает классическому роликовому поворотному подшипнику в максимальной скорости вращения (200 об/мин против 500), не работает при температурах выше 200 °C. В чем же его преимущества?

Для многих конструкций такая скорость просто не нужна. А вес конструкции и работа без смазки могут являться главными техническими параметрами. Данные подшипники устанавливают на кронштейны, вращающие столы. Спрос на данные подшипники оказался неожиданно высок.

КМ: Еще одно направление IGUS связано с кабелями и кабельными каналами. Пожалуй, самой яркой премьерой последнего времени стала TwisterBand?

IGUS была присуждена премия по дизайну за разработку данной конструкции. Данная энергогусеница оказалась не только красивой, но и очень полезной. Защитить кабель на вращающихся конструкциях и обеспечить его надежную работу всегда было технически сложно.

КМ: Каковы сферы применения энергогусениц IGUS?

В тех конструкциях, где требуется осуществить энергоподвод к движущимся рабочим органам, используют энергогусеницы различного исполнения. Они могут быть и совсем миниатюрными с внутренним сечением 5х5мм для миниавтоматов, и огромными - с внутренним сечением 80х462мм для буровых платформ.

КМ: Какова судьба проекта IGUS MicroFlizz?

Все выпускаемые серии энергогусениц оказались очень успешными. Пока еще ни одна из разработанных серий не сдана в архив.

КМ: Компания предлагает модульные конструкции из конструкционного профиля для ускорения выпуска малых серий техники. Предлагается ли эта наработка в России?

Поставка модульных конструкций осуществляется IGUS не менее 15 лет. Производитель оборудования получает на сборку в готовом и проверенном виде систему энергоподвода. Российским предприятиям мы предлагаем данные готовые к монтажу системы с начала нашей совместной работы с IGUS в 1997 году. И до сих пор эта тема остается почти невостребованной в России. Причин много, главная, пожалуй, – в стране нет серийного станкостроения, нет спроса.

Конструктор. Машиностроитель, 2013-1